乳制品加工设备是指用于乳制品生产过程中各种处理环节的机械设备,广泛应用于牛奶、酸奶、奶酪、黄油、奶粉等乳制品的加工生产。随着乳制品行业的不断发展,加工设备逐渐向高效、节能、智能化方向发展,具有更高的自动化程度、更好的卫生性和更高的生产效率。

一、乳制品加工设备的品质要求

乳制品的特殊性质要求加工设备须具备严格的卫生标准和较高的机械性能。乳制品中水分含量高,容易受到微生物的污染,因此设备的设计不仅要考虑生产效率,还要特别注重卫生性与安全性。

1. 卫生性与安全性

须符合食品安全相关法规和卫生标准。所有与乳制品直接接触的部件须选择不锈钢或其他符合食品卫生要求的材料,这些材料需要耐高温、耐腐蚀,并且易于清洁。设备表面须光滑、无缝隙,避免细菌和霉菌滋生。同时,设备设计应防止乳制品残留,确保每次生产后能够清洁干净,避免交叉污染。

2. 机械性能

机械性能是确保设备长期稳定运行的关键。设备须能够承受高温、高压和高负荷的操作条件。关键部件如搅拌器、泵和阀门等需要具备耐磨损、抗腐蚀的特性。此外,设备还需要具备良好的密封性能,避免产品泄漏或受外界污染。

3. 能效与环保

随着节能减排政策的推进,设备的能效成为客户关注的重点。设备的设计应尽可能降低能耗,提高热交换效率,减少废气、废水的排放。尤其是在高温灭菌和浓缩过程中,节能型设备逐渐成为市场的主流。

二、乳制品加工设备的材料选择

设备的材料选择直接影响设备的性能、耐用性和安全性。乳制品加工中涉及的原料和处理过程复杂,因此选材的每一个细节都需经过精心考虑。

1. 不锈钢材料

不锈钢是常用的材料,尤其是304、316等型号的不锈钢。它们具有较强的抗腐蚀性能和耐高温性能,不仅能防止乳制品在加工过程中与设备发生反应,还能有效延长设备使用寿命。由于乳制品中含有大量水分,不锈钢表面须保持光滑,以便于清洁和消毒。

2. 塑料材料

在一些低温或非直接接触乳制品的部件中,塑料材料(如聚丙烯、聚乙烯)也有广泛应用。它们的特点是轻便、耐化学腐蚀和低成本,但在高温条件下,其稳定性和耐用性相对较差,因此不适用于高温、压力较大的环节。

3. 橡胶和密封材料

在乳制品加工过程中,许多设备需要良好的密封性。密封材料主要用于管道、阀门和连接件处,以避免漏气和泄漏。常用的密封材料有硅胶、氟橡胶等,这些材料具有耐高温、耐化学腐蚀的特性,能保证设备的密封性,防止污染。

4. 陶瓷和玻璃材料

某些特殊的部件,如过滤器、传感器、量测仪器,可能会使用陶瓷或玻璃材料。它们的主要优点是耐高温、耐腐蚀,并且在与乳制品接触时,不会影响产品质量。

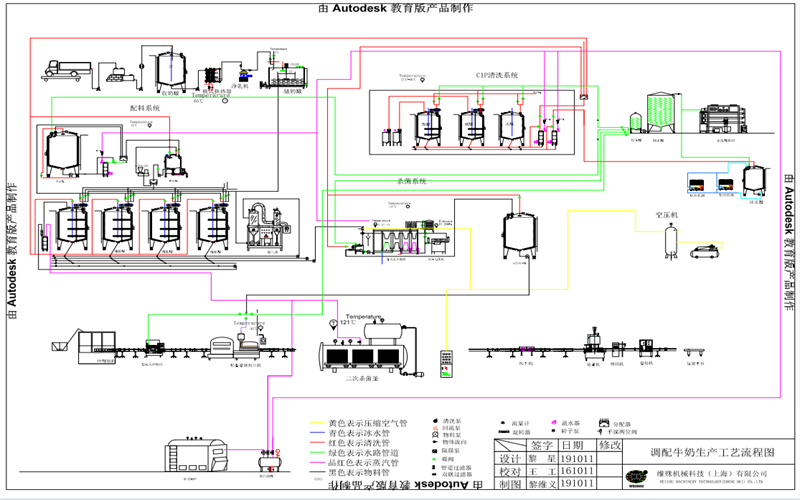

三、乳制品加工的主要生产工艺

乳制品加工是一个复杂且精密的过程,涉及多个环节,包括清洗、杀菌、发酵、浓缩等,每个环节都要求设备的性能达到特定标准。以下是乳制品加工中常见的一些核心工艺:

1. 杀菌工艺

杀菌是乳制品加工中的关键步骤,通常采用超高温瞬时杀菌(UHT)或巴氏杀菌法。UHT杀菌技术是通过快速加热乳液至135°C以上,并在短时间内保持高温,然后迅速冷却,能够有效杀灭细菌、酵母和霉菌,同时保留乳制品的营养成分。设备需要具备高效的热交换系统,以确保乳制品的均匀加热。

2. 均质工艺

均质化工艺是将乳制品中的脂肪颗粒打散成微小颗粒,通常采用高压均质机。在乳制品中,脂肪颗粒的大小直接影响产品的口感和外观,均质过程需要控制设备的压力、温度和流量,以达到均质效果。

3. 发酵工艺

在酸奶、奶酪等发酵乳制品的生产中,发酵工艺至关重要。设备需要在温控、湿度控制、pH值监测等方面提供精确的调节,以保证发酵菌种的生长环境合适,确保产品的风味和质地。

4. 浓缩与干燥工艺

对于奶粉等产品,浓缩和干燥是不可少的步骤。浓缩通常采用蒸发器,而干燥则使用喷雾干燥机。在这些环节中,设备的热效率和均匀性至关重要,设备的设计应能够减少能源浪费,确保奶粉的质量不受影响。

5. 包装工艺

包装工艺决定了乳制品的保存期限和运输条件。乳制品加工设备通常配备自动化包装系统,能够对瓶装、袋装、盒装产品进行快速、精准的包装。设备需要具有高效的封装和灌装系统,同时要具备良好的卫生性能,防止污染。

乳制品加工设备的参数:(供参考,具体根据工艺要求)

| 设备型号 | 每小时产量 | 蒸汽用量 | 用电功率 | 所需车间面积 |

| SWBSN-2000 | 2000瓶 | 300KG | 60KW | 300㎡ |

| SWBSN-4000 | 4000瓶 | 500KG | 80KW | 500㎡ |

| SWBSN-6000 | 6000瓶 | 600KG | 120KW | 600㎡ |

| SWBSN-10000 | 10000瓶 | 1000KG | 150KW | 1000㎡ |

产品简介

产品简介